MILYEN VASTAG MŰGYANTA PADLÓRA VAN SZÜKSÉG A KÜLÖNBÖZŐ FELÜLETEKEN?

MITŐL FÜGG, HOGY MILYEN VASTAG MŰGYANTA PADLÓ BEVONAT SZÜKSÉGES?

A BETONALJZAT ÁLLAPOTA

Az első tényező, amelyet a döntés során figyelembe kell venni, az alatta lévő beton állapota, amelyre az epoxi vagy más gyantatartalmú rendszert telepítik. Vékonyabb bevonatrendszer elegendő lehet egy új, frissen öntött betonlap védelmére, amely mentes a bemélyedésektől, lyukaktól vagy mély repedésektől. Amennyiben az utóbbi feltételek fennállnak, akkor vastagabb foltozási vagy felületfelújítási rendszerekre lehet szükség az aljzat mögöttes károsodásának kijavításához. Ezeket követhetik önterülő anyagok, amelyek tovább segítik az egyenetlen felületek simítását. Minél mélyebbek a repedések és lyukak, annál vastagabbnak kell lennie a padlóbevonat-rendszernek ezeken a károsodott területeken.

FORGALOM, VEGYI EXPOZÍCIÓ ÉS EGYEBEK HATÁSOK FIGYELEMBEVÉTELE

Egy másik fontos tényező a gyantás vagy epoxi padlóbevonat megfelelő vastagságának meghatározásában az a használat, amelynek a telepítés után ki lesz kitéve. Nemcsak a forgalom gyakoriságát, hanem a megrakott járművek és nehézgépek tömegét is figyelembe kell venni. Általános szabály, hogy az adalékanyaggal töltött bevonatrendszerrel ellátott padló sokkal nagyobb súlyt és ütést képes elviselni, mint egy vékonyréteg-bevonatú padló vagy akár egy bevonat nélküli betonlap önmagában. Ez részben annak köszönhető, hogy az adalékanyag-tartalom hajlamos arra, hogy a terhelést vagy az ütési nyomást szétterjessze a padló felületén. Ezért azokban a létesítményekben, ahol nagyon nehéz gépeket tárolnak vagy mozgatnak, vagy ahol erősen megterhelt targonca forgalom uralkodik (a rakomány esetenkénti leesésével együtt!), a vállalatok gyakran szabványosítják a ¼” vastagságú, adalékanyaggal töltött epoxi padlóbevonatokat.

Az ipari forgalom súlya és hatása mellett a magas koncentrációjú vegyszereknek való kitettség idővel ronthatja a betonpadlót. Olyan környezetben, mint a gyógyszergyártás , a vízkezelő üzemek és más feldolgozási műveletek, a padlók naponta ki lehetnek téve a kemény vegyszerek hatásának. Az ilyen helyeken a padlóburkolatokat gondosan kell kiválasztani és beépíteni, hogy az adott körülményeknek megfeleljenek. Azokat a felületeket, amelyek rendszeresen ki vannak téve a vegyszereknek, soha nem szabad védelem nélkül hagyni, mivel a védtelen beton porózus és felszívhatja a vegyszereket, ami végül a talaj minősége alatti szennyeződését kockáztatja. A jól meghatározott epoxi padlóbevonatokat és egyéb gyantás rendszereket a feldolgozó létesítményekhez úgy tervezték, hogy fokozott vegyszerállóságot biztosítsanak.

A következő táblázatokban a műgyanta bevonatokat használat közben érő mechanikai-, vegyi- és hőhatásokat láthatjuk csoportokba szedve. Az 1. jelű fokozat a legenyhébb, a 3. fokozat a legnagyobb igénybevételeket fedi.

A műgyanta bevonatokat majdan érő mechanikai igénybevétel a bevonat kopásával jár együtt, ezért a megfelelő rétegfelépítés kiválasztásához, tervezéséhez jól kell ismerni azokat a hatásokat, amelyek a bevonatokat érni fogják. Fontos előre tudni, hogy milyen gyakorisággal, mekkora tömegű, milyen eszközökkel történő anyagmozgatás fog zajlani a műgyanta bevonaton. Azt is figyelembe kell venni, hogy a fellépő mechanikai hatások más hatásokkal, mint pl.: vegyi-hatással, hő-hatással is együtt lépnek-e fel.

| Terhelési fokozat | MT1 | MT2 | MT3 |

| Terhelési összetevők | Gyalogosok, kerékpárosok, stb. | Személygépkocsi, villástargonca pneumatikus kerékkel, emelőtargonca, stb. | Teherautó, villástargonca tömörgumi kerékkel, acélkerekes emelő |

| Együttes besorolás | Alacsony | Közepes | Magas |

A műgyantabevonat anyagainak forgalmazói kivétel nélkül rendelkeznek részletes, vizsgálati eredményeken alapuló vegyszeres terhelhetőségi vizsgálati táblázattal. A vegyszeres igénybevételi hatásokat a műgyanta bevonat kiválasztása előtt egyedileg a gyártóval közösen kell megállapítani és értékelni. A vegyi terhelések mértékének a meghatározásához ismerni kell a vegyszerek megnevezését, oldat esetén annak koncentrációját, pH-ját, a vegyszeres igénybevétel gyakoriságát és más igénybevételi hatásokkal (pl.: magas hőmérséklet, koptatóhatás, stb.) való együttes jelenlétét.

| Vegyi terhelési fokozat | VT1 | VT2 | VT3 |

| Terhelési összetevők | Háztartási tisztító szerek, esetenként olaj, benzin elcsepegés | Kis koncentrációjú savak és lúgok, nem maró vegyszeroldatok | Szerves oldószerek, szerves savak minden koncentrációban, szervetlen savak, lúgok, vegyszerek |

| Együttes besorolás | Alacsony | Közepes | Magas |

A műgyanta alapú bevonatok ellenálló képessége a közvetlen hőhatásra behatárolt, alapvetően a műgyanta kötőanyagok hőterhelhetősége szab ennek az igénybevételnek határt.

| Hőterhelési fokozat | HT1 | HT2 | HT3 |

| Terhelési összetevők | Normál üzemi hőmérséklet, kézmeleg víz, vegyszeres meleg öblítővíz 35 C-ig | 35-60 C közötti oldatok kifröccsenése, meleg tárgyak szállítása | 60 C feletti folyadékok, gőzök, hősokk lehetősége, -20 C hűtő-hatás |

| Együttes besorolás | Alacsony | Közepes | Magas |

| Alkalmazási terület | Terhelési fokozatok | Ajánlott bevonati rétegvastagság (mm) |

| Irodák, közlekedő terek | MT1 | 0,3, vagy impregnálás |

| MT2 | 1,0 | |

| MT3 | 2,0 | |

| Tárolók, 1-2 állásos garázspadlók,egyéb alárendelt helyiségek | MT1 | 0,3, vagy impregnálás |

| MT2 | 0,6 | |

| MT3 | 1,0 | |

| Logisztikai területek(raktárak, közlekedők) | MT1 | 0,3, vagy impregnálás |

| MT2 | 1,0 | |

| MT3 | 2,0 | |

| Mélygarázsok, parkolóházzal, alárendelt helyiségekSzigeteletlen alaplemezKözbenső födémek, rámpákKözbenső födémek, rámpák (rozsdamentes aljzat)Kültéri felső szint | MT1 | 0,3 |

| MT2 | 0,6-0,8 | |

| MT2 | 2,0 | |

| MT2 | 3,0 | |

| MT3 | 4,0 | |

| Ipari üzemi területek, alárendelt helyiségekKözepes mechanikai terheléssel+alacsony vegyi terheléssel+közepes vegyi terheléssel | MT1 | 0,3 |

| MT2 | 1,0 | |

| MT3 | 2,0 | |

| MT3 | 2,5 | |

| Ipari hűtőházak,Periodikus hőterheléssel | MT3 | 2,0 |

| MT3 | 6,0-9,0 | |

| Ipari konyhák, élelmiszer-feldolgozókKözbülső födémen | MT2 | 2,0 |

| MT3 | 4,0 | |

| Ipari- vegyipari üzemi területek, kiszolgáló részek+közepes vegyi és hő-terhelésselMagas mechanikai +magas vegyi +közepes hőterhelés | MT1 | 0,3 |

| MT2 | 1,0 | |

| MT3 | 2,0 | |

| MT3 | 3,0 |

Egy vékony epoxi padló elegendő ahhoz, hogy az alacsony forgalmú padlók nagyszerűen nézzenek ki, nagyobb karbantartási igény nélkül. Tehát egy garázspadló felújítás során, egy vékony, 0,3-2 mm vastag epoxi padló jó választás lehet. Ha új padlóburkolatot szeretne készíteni, és egy könnyen felvihető anyagot szeretne, amely jól mutat a folyosókon, a tárolóhelyeken vagy a pihenőhelyiségen, a vékonyabb epoxi padló gyönyörűen fog kinézni, és még mindig tartós marad. Fontos arra ügyelni, hogy megértsük a vízbázisú és a szilárd epoxi közötti különbségeket. A vízbázisú epoxik sokkal alacsonyabb szilárdanyag-tartalommal rendelkeznek, ezért nem olyan tartósak, de gazdaságosabbak, ha szigorúbb a költségvetés. A padlórendszer vastagságának növelésének jó módja, ha vastag alátétet vagy alapozóbevonatot helyezünk el, majd ezt rétegezzük poliuretán fedőbevonattal, amely a vastagság növelésére használható.

Ha epoxi padlót helyezünk el egy nagyobb forgalmú területen, akkor vastagabb epoxi padlóra lesz szükség, ha azt szeretnénk, hogy ellenálljon a kopásnak. A vállalkozások számára a legnépszerűbb epoxi padlók a 1,5-3 milliméter vastagságúak, és általában 2-3 rétegű rendszerből állnak. Alapozó, magas rétegrétegű alaplakk és fedőlakk. A vastagabb bevonat szilárd profilt ad a padlónak, és segít egy vonzó, rendkívül tartós padlórendszer kialakításában.

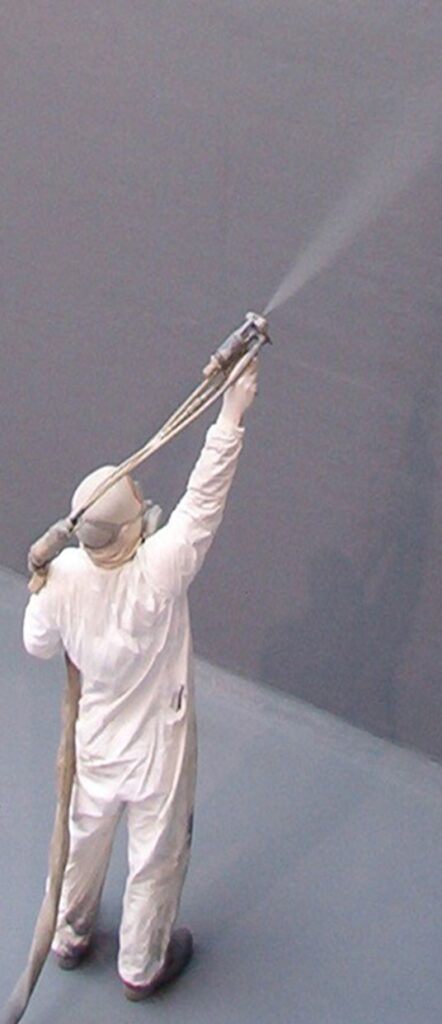

A kereskedelmi raktárak, gépműhelyek vagy más ipari kereskedelmi helyiségekbe sokkal vastagabb, akár 3-8 mm vastagságú epoxi padlóra lehet szükség, hogy megfeleljen a nehézgépek használatának, a vegyszerek kiömlésének és a járműforgalomnak. Sok esetben a leggazdaságosabb és legellenállóbb bevonat a szuszpenziós epoxi, amely egy 3 komponensű epoxihabarcs keverék (A, B, adalékanyag, általában homok). Ez egy iszapos keveréket hoz létre, amelyet simítóval a padlóra kennek, és rendkívül ellenálló alapbevonatot képeznek. Ezután fedőbevonatot alkalmaznak a padló bevonására és védelmére, amely esztétikus megjelenést biztosít.